SPECIAL Fabricarea aditivă 3D, gradul crescut de personalizare și plăcerea bavareză de a conduce

Cum BMW a fost primul constructor care a produs în serie elemente printate 3D (o piesă de prindere din aluminiu pentru soft-top-ul i8 Roadster) și a investit puternic în fabricarea aditivă, am stat de vorbă cu specialiștii bavarezi pentru a-i decripta avantajele și dezavantajele.

BMW a fost printre pionierii ”Industry 4.0”, utilizând tehnologia de printare 3D, de exemplu, încă din 2010 în motorsport (roata pompei de apă pentru modelele BMW din DTM – Campionatul German de Turisme). Apoi, în 2014, a fost vorba despre printarea unui ”degetar”, a unei piese unice, personalizată după degetul fiecărui lucrător, pentru protejarea solicitării excesive a articulaţiilor degetului mare atunci când efectuează anumite operaţii de asamblare, iar în 2016 BMW produsese deja cu ajutorul tehnologiei de fabricare aditivă, de printare 3D industrială, peste 10.000 de piese pentru, atenție, Rolls-Royce Phantom.

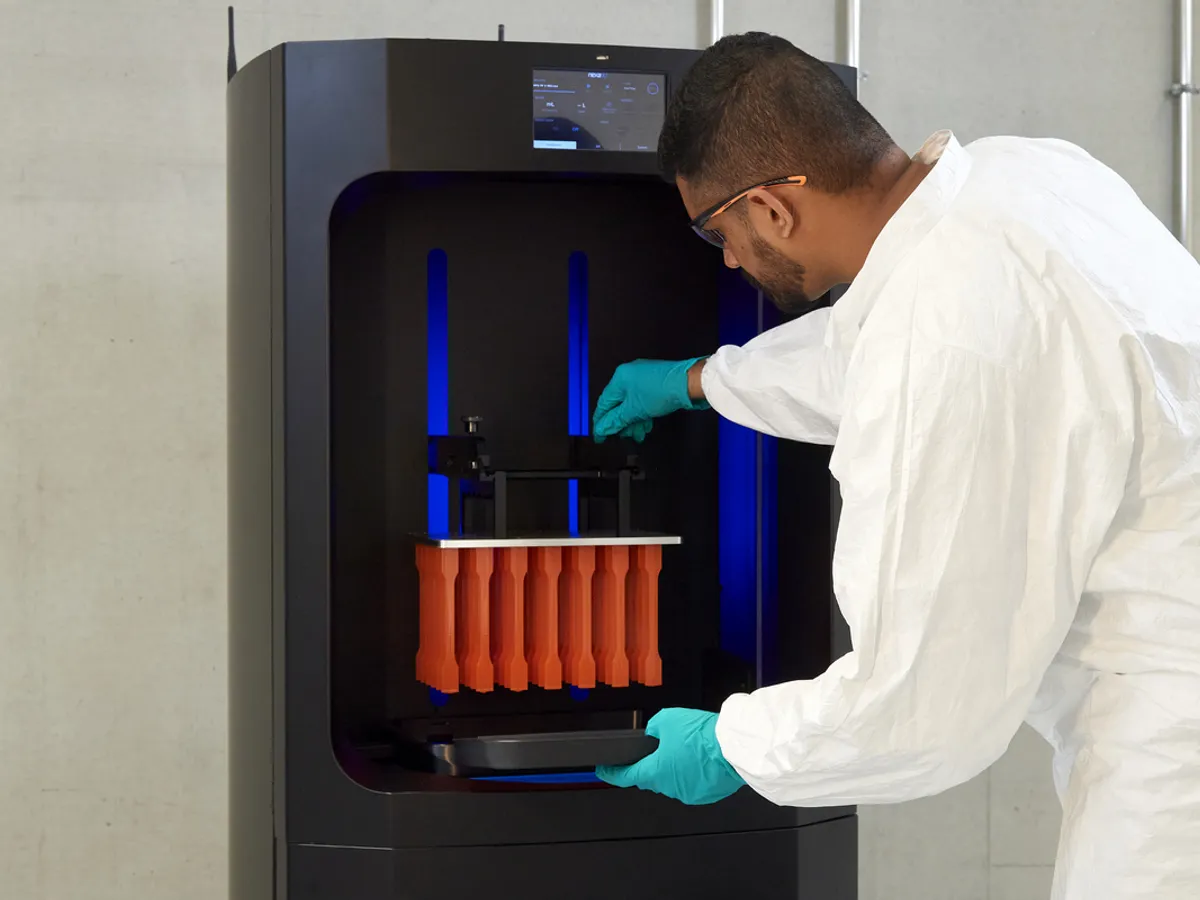

Printarea 3D a fost folosită și pentru personalizarea altor modele, precum Rolls-Royce Down sau Mini John Cooper Works GP, dar și în procesul de dezvoltare al primului SUV 100% electric BMW i, BMW iX. Iar anul acesta, la începutul verii, BMW Group a inaugurat la Munchen un Campus de Fabricare Aditivă, în urma unei investiții de 15 milioane de euro, care reuneşte producţia de prototipuri şi componente de serie sub un singur acoperiş, împreună cu cercetarea în noile tehnologii de imprimare 3D şi formarea angajaţilor pentru lansarea globală a „tooless production“ – producţia flexibilă prin printare 3D, fără matriţe dedicate.

Piese de schimb pentru ”clasice”, elemente personalizate și design generativ

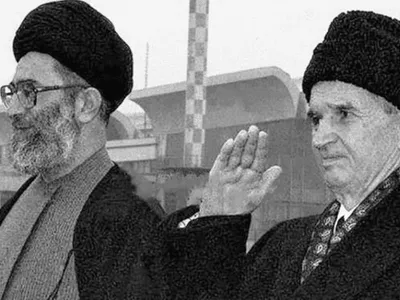

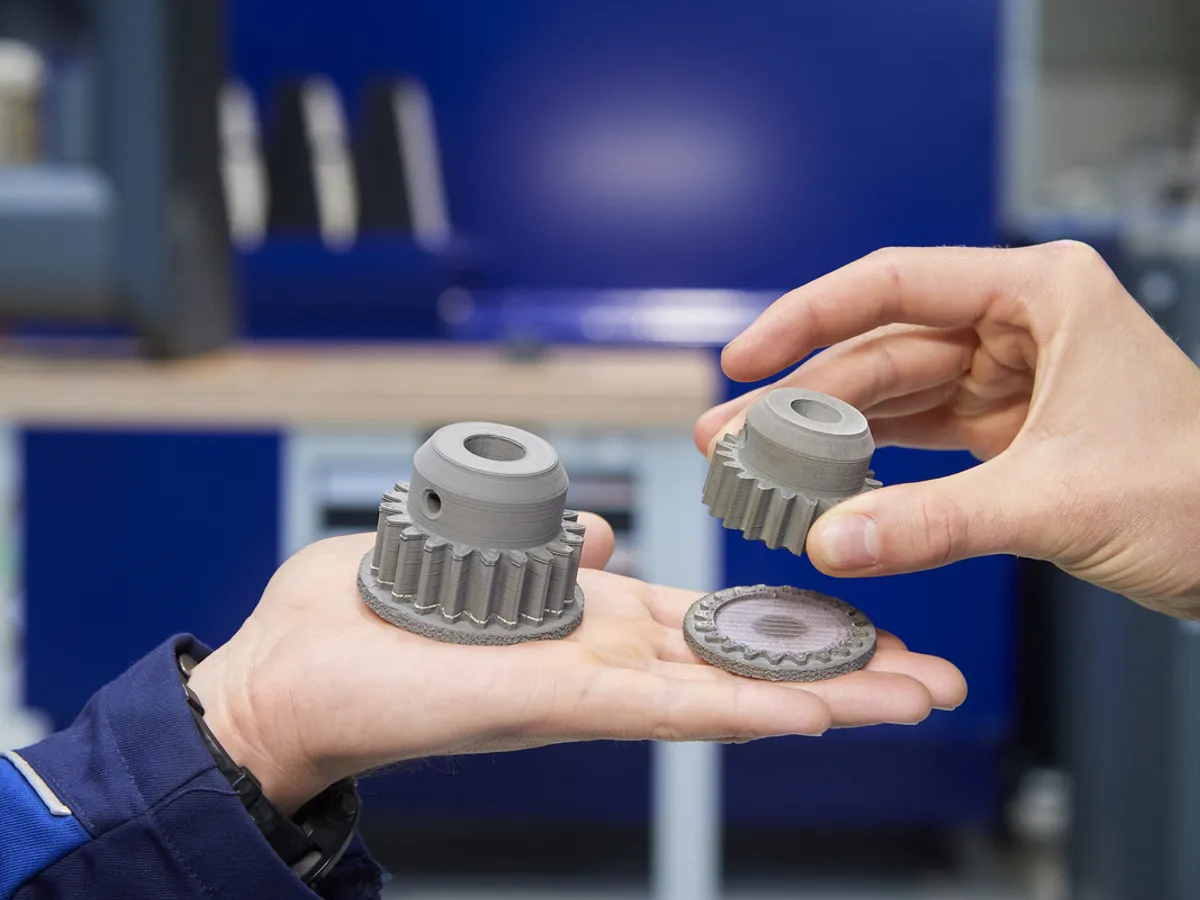

La fabrica BMW din Landshut, multe piese metalice sunt produse prin turnare asistată de laser. Iar elementele metalice printate 3D sunt montate pe mașini pe linia de asamblare aproape complet autonom. De asemenea, componente din polimeri făcute în Campus de Fabricare Aditivă sunt montate direct în automobile. Iar elemente care, până recent, erau imposibil de realizat cu uneltele convenționale, acum, sunt dezvoltate cu ajutorul design-ului generativ, care folosește algoritmi și computere puternice, ceea ce permite eficientizarea producţiei de componente pentru producţia de serie şi accelerarea dezvoltării de noi modele, au explicat specialiștii BMW în cadrul conferinței online la care a participat Newsweek România.

Bineînțeles, întrebarea despre folosirea tehnologiei de printare 3D industrială pentru replicarea de piese pentru modelele BMW, Rolls-Royce și Mini clasice sau, chiar, pentru cele trecute de prima tinerețe, pentru a menține vie plăcerea de a coduce a pasionațiol, a venit natural.

Răspunsul? Da, se poate la cel mai înalt standard de calitate. Problema? Costurile. Exemplul dat a fost un BMW 507, roadster-ul bavarez care a furat numeroase inimi între 1956 și 1959. Inclusiv Elvis Presley a avut unul. Specialiștii bavarezi au explicat că pot fi scanate, digitalizate și printate 3D numeroase tipuri de piese, din plastic sau metal, dar costurile pentru replicarea unei aripi sau a unei bascule de BMW 507 ar fi exorbitante în momentul de față. Prin urmare, este mai ieftin să fie păstrate presele originale.

Integrare sistematică în producția de serie

În prezent, metodele de fabricare aditivă sunt utilizate cel mai des în domenii care deseori necesită loturi mici de componente personalizate şi, uneori, foarte complexe, precum producţia de unelte, de piese de schimb, resurse de exploatare, predezvoltarea, validarea şi testarea automobilelor ori prototipuri şi show cars.

Totodată, centrul de predezvoltare din Campusul de Fabricare Aditivă optimizează noi tehnologii şi materiale pentru o utilizare amplă, pe scară largă, în întreaga companie. Obiectivul principal este automatizarea lanţurilor de procese care au necesitat anterior cantităţi mari de activitate manuală, pentru a face imprimarea 3D mai economică şi mai uşor de aplicat la nivel industrial pe termen lung.

"Obiectivul nostru este să industrializăm din ce în ce mai multe metodele de imprimare 3D pentru producţia de automobile şi să implementăm noi concepte de automatizare în lanţul de procese. Acest lucru ne va permite să eficientizăm producţia de componente pentru producţia de serie şi să accelerăm dezvoltarea. În acelaşi timp, colaborăm cu dezvoltarea vehiculelor, producţia de componente, achiziţia şi reţeaua de furnizori, precum şi diverse alte domenii ale companiei pentru a integra sistematic tehnologia şi a o utiliza în mod eficient", a explicat Daniel Schäfer, vicepreşedinte executiv BMW Group pentru integrare în producţie şi uzină-pilot.